随着工业4.0时代的到来,智能工厂已成为制造业转型升级的核心方向。在高度互联、数据驱动的生产环境中,安全问题也日益凸显。构建一个稳健的智能工厂安全模式,离不开信息系统的高效集成与物联网技术服务的深度支撑。这两者相辅相成,共同构筑起智能工厂的“数字免疫系统”。

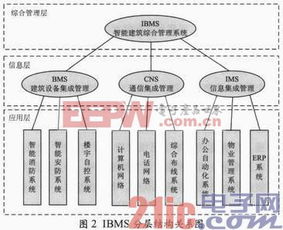

一、信息系统集成:构建安全统一的管理中枢

智能工厂的信息系统集成,旨在将原本分散的制造执行系统(MES)、企业资源计划(ERP)、产品生命周期管理(PLM)以及供应链管理(SCM)等系统无缝连接,实现数据与业务流程的贯通。从安全角度看,集成带来了两大核心价值:

- 全局可视化与集中管控:通过集成平台,安全管理人员能够在一个统一的界面上,实时监控从订单到交付的全链条状态,包括设备运行、物料流动、能源消耗及网络流量。这种全景视图使得异常行为(如非授权访问、数据异常外传、设备非指令操作)能够被迅速识别和定位,避免了传统“信息孤岛”模式下安全响应迟滞的问题。

- 标准化的安全策略与流程:集成促进了跨系统安全策略的统一制定与执行。例如,可以实现统一的身份认证与访问控制(IAM),确保员工、设备、应用在访问任何关联系统时都遵循同一套权限规则。集成的日志管理系统能够关联分析来自不同系统的安全事件,提升威胁检测的准确性和事件溯源的效率。

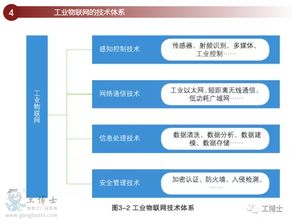

二、物联网技术服务:筑牢设备与数据的边缘防线

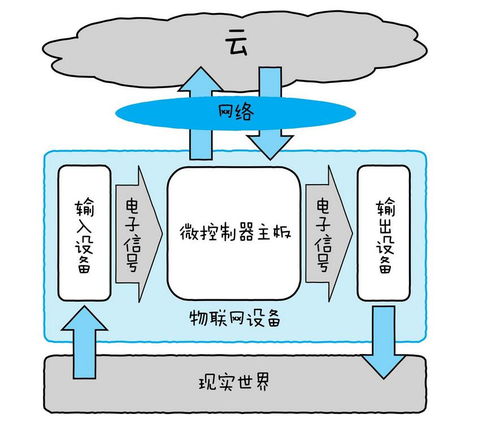

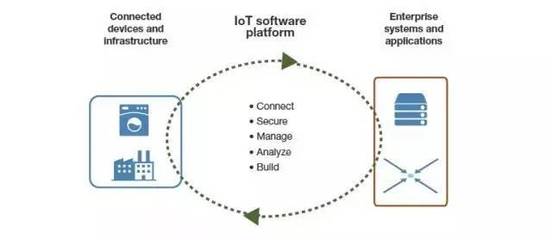

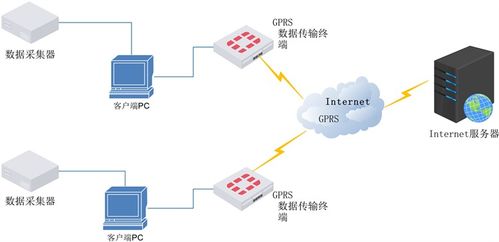

物联网(IoT)是智能工厂的“神经末梢”,将物理世界的设备、传感器、产品与数字世界相连。物联网技术服务不仅关乎连接与数据采集,更是边缘安全的第一道屏障。其安全贡献主要体现在:

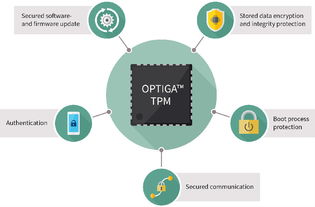

- 终端设备的安全加固:专业的物联网技术服务包括对海量接入终端(如工业机器人、AGV、智能传感器)进行安全设计与管理。这涉及硬件层面的安全芯片植入、固件安全更新机制,以及软件层面的轻量级加密通信、设备身份认证等,防止设备被非法劫持或成为攻击跳板。

- 边缘计算与数据安全:在数据产生的源头(边缘侧)进行初步处理和分析(边缘计算),可以减少敏感数据在网络中的传输,降低被截获的风险。物联网技术服务提供安全的边缘网关、边缘容器及数据过滤脱敏方案,确保只有必要且安全的数据上传至云端或中央服务器。

- 预测性维护与物理安全融合:通过对设备运行数据的持续监测与分析,物联网技术服务能实现预测性维护,提前发现设备异常(如异常振动、过热),这不仅是保障生产连续性的措施,也能识别出可能由网络攻击引发的物理设备异常,实现了网络安全与物理安全的联动。

三、集成与服务的协同:打造动态自适应的安全生态

智能工厂的安全模式绝非静态,而是一个动态自适应的过程。信息系统集成与物联网技术服务的深度融合,正推动这一目标的实现:

- 智能联动响应:当物联网感知层检测到某台机床的通信模式出现异常(如高频次发送非生产数据)时,该信息可实时传递至集成的安全信息与事件管理(SIEM)系统。系统自动关联该设备的工单信息、操作员登录记录,并可能触发网络隔离策略或通知MES暂停该工位作业,实现从感知到决策的分钟级闭环响应。

- 数据驱动安全优化:集成平台汇聚的运营数据与物联网采集的全量数据,为利用人工智能(AI)进行安全分析提供了燃料。通过机器学习模型,可以建立正常生产行为的基线,不断优化威胁检测模型,实现从“被动防御”到“主动预警”的演进。

- 全生命周期服务护航:专业的物联网技术服务应覆盖设计、部署、运营、退役全生命周期。在集成框架下,服务提供商能够确保新设备接入符合安全规范,老旧设备安全退网,并持续提供漏洞修复、策略调优等支持,使安全能力伴随工厂的进化而持续迭代。

###

智能工厂的安全,是一个涉及数字与物理空间的复杂系统工程。强大的信息系统集成构建了纵览全局的“指挥大脑”,而专业的物联网技术服务则打造了反应灵敏、坚固可靠的“感知与执行网络”。两者深度融合,共同构建了一个层次化、智能化、可进化的安全防御体系,确保智能工厂在提升效率与灵活性的能够从容应对日益严峻的网络安全挑战,保障生产运营的连续性、稳定性和核心数据资产的安全性。